記事公開日

最終更新日

射出成形機の仕組みを図解!プラスチック製品の製造プロセスを解説

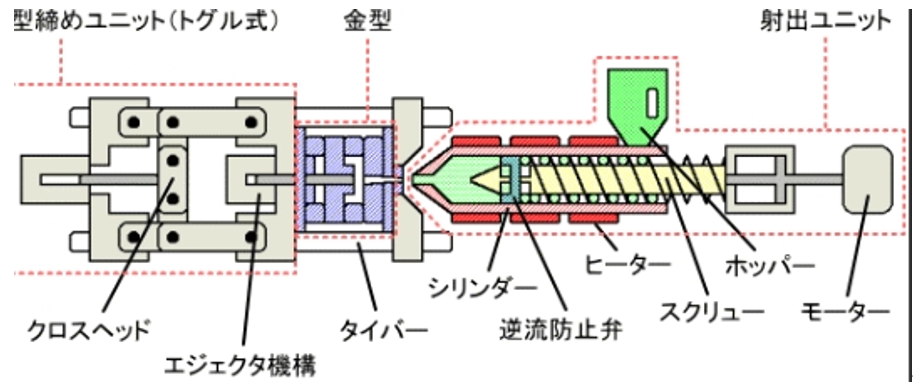

射出成形機の基本イメージ

「プラスチック製品を量産したいが、どのような機械で作られているのか具体的に知りたい」

「依頼先の設備表に『350t』『1300t』とあるが、この数字は何を意味するのか?」

プラスチック製品の製造現場で主役となるのが「射出成形機」です。この機械の良し悪しや選定、そして設定(成形条件)の技術力が、製品の精度や強度に直結します。

硬いプラスチックの粒を熱で溶かし、金型に高圧で射出することで、短時間で大量の成形品を製造するための装置です。

本記事では、射出成形機の仕組みや製造プロセスを図解イメージとともに解説します。また、泉商事株式会社が得意とする射出成形機を用いた製造対応についても詳しくご紹介します。

射出成形機の構造を紹介

射出成形機は、主に「射出ユニット」「型締めユニット」「コントローラー」という3つの主要部分で構成されています。

1. 射出ユニット(材料を溶かして送り込む)

プラスチック(樹脂)材料を適切な温度で溶かし、金型へ送り込む役割を果たします。

- ホッパー: 材料を投入する入り口です。ここから機械内部へ材料が落ちていきます。

- シリンダー: 内部に「スクリュー」が入った筒状の部品です。外側のヒーターで加熱され、材料を溶かします。

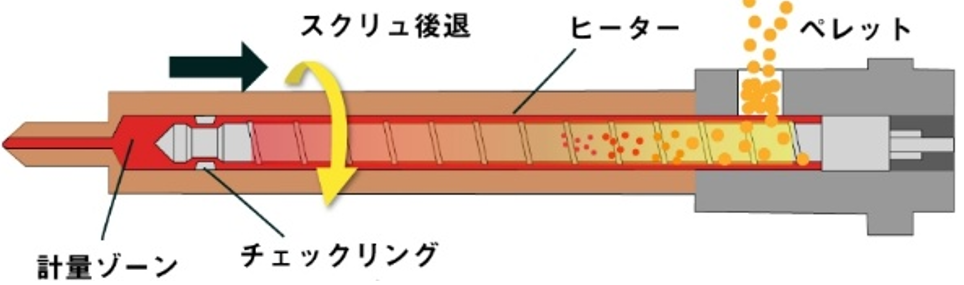

- スクリュー: スクリューが回転しながら後退することで、ヒーターにより溶融した樹脂が、混練されながらスクリュ前方(計量ゾーン)に流れ込みます。

2. 型締ユニット(金型を閉じる機構)

金型を開閉し、樹脂を注入する際に金型が開かないよう強力な力で押さえつける部分です。

- 型締装置: 高圧で金型を締め付けます。樹脂は高圧で注入されるため、この締め付ける力が弱いと、金型の隙間から樹脂が漏れ出し「バリ」という不良が発生します。

- エジェクター: 成形が終わり、金型が開いた後に、製品を金型から押し出して取り外すための機構です。

3. コントローラー

温度や射出圧力、速度などを制御し、安定した品質を保つための調整を行う役割を担います。

- 精密な制御: 樹脂の状態や金型の動きをリアルタイムで監視し、設定された成形条件を維持します。

- 品質の安定化: 各工程のパラメータを微調整することで、製品の精度や強度のバラつきを抑えます。

プラスチック製品ができるまで!製造プロセスの5ステップ

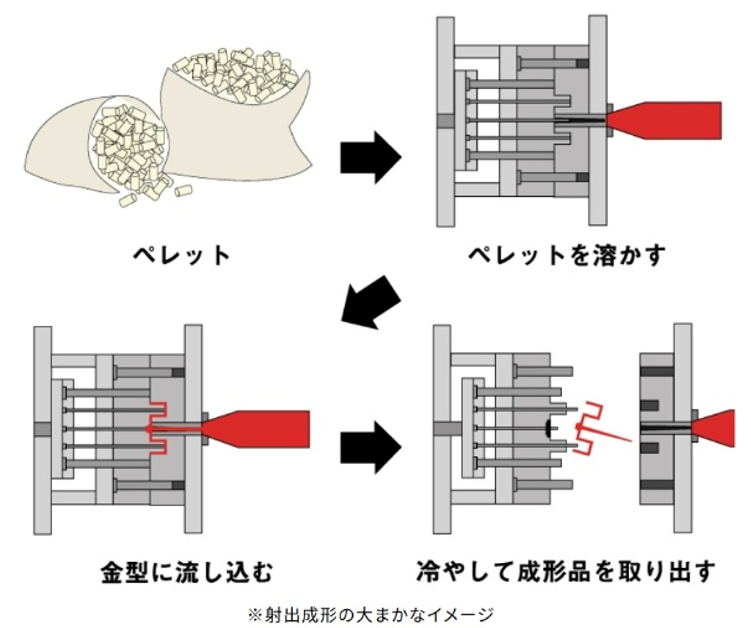

射出成形機は、以下の5つの工程を1つのサイクルとして繰り返し、連続して成形品を製造します。1サイクルにかかる時間は、製品の大きさや厚みによりますが、数秒から数分程度です。

- STEP 1:可塑化と計量

- 可塑化:シリンダー中で材料を加熱して溶融状態にすること。

計量:可塑化した樹脂をスクリュー先端に輸送して一回分の射出に必要な樹脂量を準備すること。

STEP 2:型締め(かたじめ)- 型締ユニットが動き、金型を閉じます。樹脂の圧力に負けないよう、設定されたトン(t)数で強力に圧力をかけ続けます。

STEP 3:射出(しゃしゅつ)と保圧- スクリューが前進し、溶けた樹脂を一気に金型内へ注入します。樹脂は冷えると収縮する性質があるため、注入後も圧力をかけ続け(保圧)、収縮分を補うように樹脂を押し込みます。これにより「ヒケ(凹み)」を防ぎます。

STEP 4:冷却(れいきゃく)- 金型内部に流れる冷却水によって、樹脂を冷やし固めます。この冷却時間がサイクルの大半を占めることが多く、生産効率の鍵を握ります。その間、射出ユニット側では次のサイクルのための材料計量が行われます。

STEP 5:型開きと取り出し- 樹脂が十分に固まったら型締ユニットが開き、製品を金型から取出しロボットにて取り出します。

これで1サイクルが完了です。

最適な機械選定がコストダウンの鍵です

「作りたい製品に対して、どのサイズの成形機が必要か?」

過剰なスペックはコスト増に、不足は不良の原因になります。

泉商事なら、最適な設備選定からご提案可能です。

当社の射出成形事業の詳細もご覧ください

泉商事の対応範囲(材質・サイズ・設備)

射出成形機があれば何でも作れるわけではありません。機械の「大きさ」によって作れる製品サイズが決まり、仕様によって「扱えるプラスチック(樹脂)材料」が変わります。

泉商事(第二工場)における具体的な対応範囲をご紹介します。

対応可能な材質(汎用プラスチック~エンジニアリングプラスチック)

当社では、日用品に使われる一般的なプラスチックから、工業用部品に使われる高機能プラスチックまで幅広く対応しています。

- 汎用プラスチック: PP(ポリプロピレン)、PE(ポリエチレン)、PS(ポリスチレン)、ABS樹脂 など

- エンジニアリングプラスチック(エンプラ): PC(ポリカーボネート)、POM(ポリアセタール) など

※ガラス繊維入りなどの強化樹脂や、特殊なカラーリング(着色)についてもご相談ください。

保有設備と対応サイズ(中型~大型製品)

泉商事の最大の特徴は、「大型射出成形機」を複数台保有している点です。

一般的に100tクラスの小型機を持つ工場は多いですが、1000tを超えるクラスの大型機を保有し、かつ組立まで対応できる工場は限られています。

【泉商事の主要設備ラインナップ】

| 型締力(トン数) | 製作可能な製品イメージ |

|---|---|

| 350t ~ 450t (中型) |

家庭用雑貨、小型家電のボディ、収納ケース、自動車の内装部品 など |

| 550t ~ 650t (中大型) |

OA機器のハウジング、中型のコンテナ、遊技機部品、物流資材 など |

| 850t ~ 1300t (大型) |

自動車のバンパー、大型家電の外装、パレット、大型家具パーツ など |

泉商事の強み:大型成形から組立までの一貫対応

射出成形機で部品を作って終わり、ではありません。泉商事が多くのお客様に選ばれている理由は、成形後の工程まで含めた「トータルサポート力」にあります。

1. 金型設計・製作からのワンストップ対応

機械があっても「金型」がなければ製品は作れません。当社では、製品図面をいただければ、金型の設計・製作から、試作、量産成形までを一貫して引き受けます。「金型はA社、成形はB社」と分ける必要がないため、トラブル時の責任所在が明確で、修正対応もスピーディーです。

2. 成形後の「二次加工・組立」まで完結

射出成形機から出てきたプラスチック部品に対し、以下のような後工程を社内で実施可能です。

- 二次加工: ゲートカット、バリ取り、超音波溶着 など

- アッセンブリー: 金属部品や電子部品の組み込み、製品の組み立て梱包

特に大型製品の場合、輸送コストが高額になるため、成形した場所ですぐに組み立てて出荷できる体制は、大幅な物流コスト削減につながります。

まとめ:機械の選定から生産までトータルサポート

射出成形機は、熱と圧力の力で樹脂を瞬時にカタチにする、ものづくりの心臓部です。

- 射出ユニットで樹脂を溶かし、型締ユニットで金型を支える。

- 製造プロセスは「溶かす→閉じる→注入→冷却→取り出し」のサイクル。

- 機械のサイズ(型締力)によって、作れる製品の大きさが決まる。

泉商事では、350tの中型機から1300tの大型機まで、充実した設備ラインナップでお客様のニーズにお応えします。

「作りたい製品があるが、どのくらいの機械が必要かわからない」「大型の樹脂パーツを、金型手配から組立まで丸投げしたい」といったご要望があれば、ぜひお気軽にご相談ください。

大型プラスチック製品の製造・組立は泉商事へ

1300tクラスの大型射出成形機を保有。

金型設計から成形、二次加工、組立まで。

一貫対応によるコストダウンと短納期をご提案します。